随着最后一方土被精准地装入吊斗,天子山大桥湖中承台基坑开挖作业正式收官。只见围堰底部露出一道坚硬的防渗“毯”,整个开挖过程始终处于一个干燥、安全的作业环境。为避免桥梁施工对湖北第二大湖梁子湖造成生态污染,项目打破常规实施技术创新,取得了环保、经济双重效益。

中南局承建天子山大桥全长1812米,是世界最大跨度中承式多连拱桥,位于国家级水产种质资源保护区的核心地带,环保要求极高。“我们在大桥承台基坑施工时,就遇上了生态保护的难题。”项目经理赵玉虎介绍说。

传统的水中承台施工需要在围堰施工完成后进行水下封底混凝土施工,进而阻断围堰内外的水流通路,为基坑开挖提供安全干燥的施工区域。然而,传统封底技术需在抽水前就将土挖出,土和水混合在一起,只能采用抽砂清淤的方式排放到湖里或者拉走,再加上大体积土方开挖、水下混凝土的浇筑过程中,水泥成分和外加剂等化学物质的扩散,会加大对湖床深层地质的扰动,并严重影响水生物的生存环境。项目多次推演,发现传统的钢围堰封底施工技术在这片敏感的水域难以实现。

必须尽快找到钢围堰封底的解决方案,否则总体施工进展将受到巨大影响。今年3月的一次技术研讨会上,最新钻探数据让团队看到了突破口——大桥北岸基底是渗水很慢的粘土层,南岸基底更是几乎不透水的坚硬岩层,凭借20多年的施工技术经验,赵玉虎提出一个创新设想:“钢围堰水下封底混凝土原设计厚达两米,为避免大体积的土方开挖和混凝土浇筑对水体的污染,是否可以将水下封底混凝土替换成一种环保且经济的工艺,在这渗水较小的地质环境中,同样形成安全干燥的施工环境呢?”

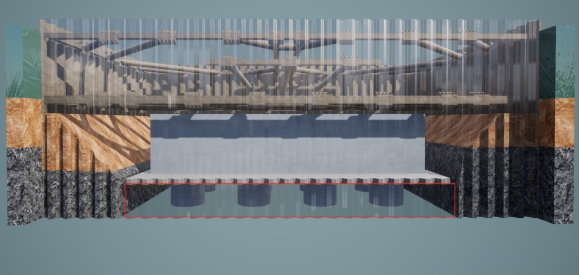

随后的两个多月里,项目团队对照地质资料反复论证,在通过岩土渗透试验和水泥加固试验后,一个替代方案产生了:用旋喷加固技术,在湖底“编织”一道坚固的防渗“毯”,代替传统的封底混凝土。最终,经参建各方和外部专家论证后,这项“钢围堰无封底开挖”技术方案正式成立。建设团队在钢围堰插打完成后,用特制浮船平台承载旋喷钻机在围堰内进行旋喷施工,代替封底混凝土。

这项技术的核心,是通过旋喷加固在钢围堰底部形成连续的防渗屏障。将钢板桩振动沉入湖底形成围堰,再用高压旋喷钻机在浮船上按设定的技术参数进行旋喷作业。“这些旋喷桩按方案要求的梅花形布置,相邻桩相互重叠,从承台底一直打到岩层,形成密闭的防渗屏障。”待旋喷桩强度够了,把围堰里的水抽干,就能在干燥环境里施工。

相比传统工艺,“钢围堰无封底开挖”技术的优势很快显现。旋喷桩在围堰内施工避免了水体污染,稳定的气压控制让浆液均匀扩散。实现对生态的影响降到了最低,施工期水质监测显示,围堰周边水体悬浮物浓度始终控制在标准内,并且省去了传统封底需要的抽砂、清淤、混凝土浇筑等繁琐步骤,工期直接压缩了近三成,土方开挖和外运量也砍了大半。

目前,天子山大桥主桥六座承台基坑已顺利开挖,而梁子湖水依旧揣着满眶绿意。通过精准控制每米桩的水泥用量,既保证了防渗墙的质量,又没让材料多糟践一分,天子山大桥项目“钢围堰无封底开挖”的技术创新,既算出来一笔明白账,也给生态交出良心卷。作者:杨景元 庞杨